Източник: ee.co.za

Съвременното слънчево фотоволно оборудване е проектирано за надеждна работа през целия живот на продукта. Въпреки това производствени дефекти и преждевременни повреди все още се появяват, които могат да повлияят на работата на даден продукт.

Надеждността и качеството са проектирани и вградени в модерното слънчево фотоволно оборудване. Техниките за масово производство, въпреки че са контролирани и лошият качествен контрол, все още могат да внесат дефекти в производството в продукта, а инсталацията на полето, както и транспортирането, могат да доведат до щети, всички от които могат да съкратят живота на продуктите.

Един основен фактор за намаляване на разходите за фотоволтаични системи е увеличаването на надеждността и срока на експлоатация на PV модулите. Днешната статистика показва степента на деградация на номиналната мощност за кристални силициеви PV модули от 0,8% годишно [1]. Въпреки че съвременните продукти са предназначени да използват по-висококачествени материали и механизирано производство, ценовата конкуренция доведе до по-тънки и по-малко материали, използвани при производството на панели. В допълнение има доказателства, че някои производители са се обърнали към използването на по-нискокачествени материали за по-ниски цени.

Преждевременната повреда на панелите може да има голямо финансово отражение за фотоволтаичните инсталации, тъй като основната цена на жизнения цикъл е капиталът. Отказът на PV модула е ефект, който или влошава мощността на модула, която не се възстановява при нормална работа, или създава проблем с безопасността.

Чисто козметичен проблем, който няма нито едно от тези последствия, не се счита за повреда на PV модула. Отказът на PV модула е важен за гаранцията, когато възникне при условия, които модулът обикновено изпитва [1].

Обикновено повредите на продуктите са разделени в следните три категории:

Детски неуспехи

Провали в средния живот

Провали при износване

Фиг. 1 показва примери за тези три типа откази за PV модули. Освен тези откази на модули, много PV модули показват индуцирано от светлина влошаване на енергията (LID) веднага след инсталирането. LID е тип отказ, който се случва така или иначе и номиналната мощност, отпечатана на етикета на PV модула, обикновено се коригира от очакваната стандартизирана загуба на наситена мощност поради тази повреда.

![Фиг. 1: Три типични сценария за отказ на кристални фотоволтаични модули на базата на вафли [1].](/Content/upload/2019377093/201912090943531667781.jpg)

Фиг. 1: Три типични сценария за отказ на кристални фотоволтаични модули на базата на вафли [1].

LID: Деградация, предизвикана от светлина

PID: Потенциално индуцирано разграждане

EVA: Етилен винилацетат

J-кутия: Разклонителна кутия

Възникване на повреда и отказ

Подробни проучвания за повреда в експлоатацията през целия експлоатационен период на панелите не са налични, тъй като повечето инсталации са наскоро и доставчиците не са склонни да публикуват такива цифри. Докладите за проучвания на детската смъртност, т.е. неуспех при инсталиране, дават цифри между 1 и 2% от всички инсталирани панели [3]. Проведени са няколко симулационни проучвания с ускорен живот, но на ограничен брой панели.

BP Solar съобщава за степен на отказ от 0,13% за осем години за панели Solarex c-Si, а Sandia National Laboratories прогнозира степента на отказ от 0,05% годишно въз основа на полеви данни [4]. Това обаче са краткосрочни данни за ранен живот и няма данни за късни житейски аварии за широкомащабни инсталации.

Основни дефекти и повреди

Отказите могат да бъдат разделени на видове откази, свързани с производителността и безопасността. Сривовете, свързани с безопасността, могат да доведат до материални щети или нараняване на персонала. Провали, свързани с производителността, водят до загуба или спад на изходната мощност.

Дефектите се появяват в следните области:

Платките или клетките в кристални фотоволтаични продукти

Капсулирането

Стъклената основа

Вътрешно окабеляване

Рамка и фитинги

Аморфните слоеве в аморфно PV

Неизправности на вафли или клетки

Влошаването на ефективността на клетката е нормално през живота на клетката и не се счита за повреда или отказ, освен ако степента на разграждане не надвишава нормалните граници. По-голямата част от грешките на вафли или клетки ще бъдат напукване на вафлата и повреда на връзките и проводниците. По-малките грешки възникват от повреда на антиотражателно покритие (ARC) и корозия на клетките. Деградацията на светлина в аморфни слънчеви панели е известен ефект и не е задължително да се счита за провал. Потенциалната индуцирана деградация е ново явление, което се появи в резултат на все по-високи напрежения, използвани в фотоволтаичните системи.

Анти-отразяващо разслояване на покритието

Анти-отразяващото покритие (ARC) увеличава улавянето на светлината и следователно увеличава преобразуването на мощността на модула. Отлагането на ARC възниква, когато антиотражателното покритие слезе от силициевата повърхност на клетката. Това не е сериозен дефект, освен ако няма много забавяне [2]. Изследванията показват, че свойствата на ARC са причинител в PID.

Клетъчно напукване

Пукнатините в PV модулите са повсеместни. Те могат да се развият в различни етапи от живота на модула.

По-специално при производството, запояването предизвиква големи натоварвания в клетките. Боравенето и вибрациите в транспорта могат да предизвикат или разширят пукнатините [4]. И накрая, един модул в полето изпитва механични натоварвания поради вятър (налягане и вибрации) и сняг (налягане).

Микропукнатините могат да бъдат причинени или утежнени от:

производство

транспорт

Инсталация

Стрес в експлоатация (термичен и други)

Кристалните вафли се увеличават по размер и намаляват с дебелина през годините, увеличавайки потенциала за счупване и напукване. Пукнатините в соларните клетки са истински проблем за фотоволтаичните модули, тъй като е трудно да се избегнат и до момента, по принцип невъзможно да бъдат оценени количествено в тяхното въздействие върху ефективността на модула през целия му живот. По-специално, наличието на микропукнатини може да има само незначителен ефект върху мощността на нов модул, стига различните части на клетките да са електрически свързани.

Тъй като модулът остарява и е подложен на термични и механични натоварвания, могат да се появят пукнатини. Повтарящото се относително движение на напуканите клетъчни части може да доведе до пълно разделяне, което води до неактивни клетъчни части. За този специален случай е възможна ясна оценка на загубата на мощност. За 60 клетъчен, 230 W PV модул загубата на части от клетката е приемлива, стига загубената част да е по-малка от 8% от площта на клетката [3].

![Фиг. 2: Следи от охлюви поради микропукнатини в клетките [1].](/Content/upload/2019377093/201912090951438045718.jpg)

Фиг. 2: Следи от охлюви поради микропукнатини в клетките [1].

Микропукнатините са пукнатини в силициевия субстрат на PV клетките, които често не могат да се видят с просто око. Пукнатини могат да се образуват с различна дължина и ориентация в соларна клетка. Нарязването на вафли, нанизването на клетки и процесът на вграждане по време на производствения процес предизвиква пукнатини в клетките на фотоволтаичните клетки. Процесът на нанизване на слънчевите клетки има особено висок риск от въвеждане на пукнатини [1].

Има три различни източника на микропукнатини по време на производството; всеки има своя вероятност за възникване:

Пукнатините, започващи от лентата за свързване на клетките, са причинени от остатъчния стрес, предизвикан от процеса на запояване. Тези пукнатини често са разположени в края или началната точка на съединителя, тъй като има най-голямо остатъчно напрежение. Този тип пукнатини е най-честият.

Така наречената напречна пукнатина, която се причинява от натискане на машината върху пластината по време на производството.

Пукнатините, започващи от ръба на клетката, са причинени от удара на твърдия предмет върху клетката.

След като в соларен модул присъстват клетъчни пукнатини, съществува повишен риск, че по време на работа на соларния модул късите клетъчни пукнатини могат да се развият в по-дълги и по-широки пукнатини. Това се дължи на механично натоварване, причинено от натоварване от вятър или сняг и термомеханично натоварване на слънчевите модули поради температурни колебания, причинени от преминаващи облаци и отклонения във времето.

Микропукнатините могат да имат различен произход и да доведат до доста „меки“ резултати като намаляване на добива на разрушаване на части от засегнатата клетка до по-сериозни въздействия, включващи намаляване на тока на късо съединение и ефективност на клетката. Визуално, микропукнатините могат да се появят под формата на така наречените „следи от охлюви” върху клетъчната структура. Обаче, пътеките за охлюви - като знак за дълготрайно въздействие - могат също да бъдат резултат от химически процес, причиняващ повърхността на клетката да се променя и / или горещи точки.

В зависимост от модела на напукване на по-големите пукнатини, топлинното, механичното напрежение и влажността могат да доведат до "мъртви" или "неактивни" части на клетката, които причиняват загуба на мощност от засегнатата фотоволтаична клетка. Мъртва или неактивна част от клетката означава, че тази конкретна част от фотоволтаичната клетка вече не допринася за общата мощност на слънчевия модул. Когато тази мъртва или неактивна част от фотоволтаичната клетка е по-голяма от 8% от общата площ на клетката, това ще доведе до загуба на мощност, приблизително линейно нарастваща с неактивната клетка площ [1].

Пукнатините потенциално нарастват за по-дълго време на работа и по този начин разширяват злонамереното им въздействие върху функционалността и производителността на фотоволтаичния модул, като потенциално могат да предизвикат и горещи точки. Неоткрити, микропукнатините могат да доведат до по-малко от очакваното време на живот на полето. Те се различават по размер, местоположение върху клетката и качество на удара.

Микропукнатините могат да бъдат открити в полето преди инсталирането и през целия живот на проекта. Има различни методи за тестване на качеството, за да се идентифицират микропукнатините, от които тестът за електролуминесценция (EL) или електролуминесценция за откриване на пукнатини (ELCD) е един от най-прилаганите методи. EL тестването може да открие скрити дефекти, които преди не са били проследими чрез други методи за изпитване, като инфрачервено (инфрачервено) изобразяване с термични камери, VA характеристики и светкавично тестване [1]. Някои производители препоръчват редовен преглед на монтираните панели през целия живот [3].

Неизправности при капсулиране

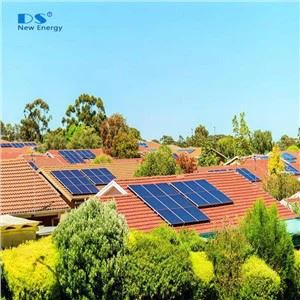

Соларен панел е „сандвич“, съставен от различни слоеве материали (фиг. 3).

![Фиг. 3: Компоненти на PV модул [2].](/Content/upload/2019377093/201912091003467039614.jpg)

Фиг. 3: Компоненти на PV модул [2].

Капсулиращите материали се използват за:

Издържат на топлина, влажност, UV лъчение и термично колоездене

Осигурете добра адхезия

Оптично свържете стъкло с клетките

Електрически изолирайте компоненти

Контролирайте, намалявайте или премахвайте проникването на влага

Най-съвместният mmon материал, използван за капсулиране, е еталин винилацетат (EVA). Отказът на капсулата може да доведе до повреда или влошаване на PV модула.

Недостатъчност на адхезия

Адхезията между стъклото, капсуланта, активните слоеве и задните слоеве може да бъде компрометирана по много причини. Тънкослойният и други видове PV технология могат също да съдържат прозрачен проводящ оксид (TCO) или подобен слой, който може да се деламинира от съседен стъклен слой.

Обикновено, ако адхезията е компрометирана поради замърсяване (напр. Неправилно почистване на стъклото) или фактори на околната среда, ще настъпи отлагане, последвано от проникване на влага и корозия. Деламинирането на интерфейсите в оптичния път ще доведе до оптично отражение (напр. До 4%, загуба на мощност при единичен интерфейс въздух / полимер) и последваща загуба на ток (мощност) от модулите [1].

Производство на оцетна киселина

EVA листовете реагират с влагата и образуват оцетна киселина, която ускорява процеса на корозия на вътрешния компонент на компонентите на PV модула. Това също може да бъде резултат от процеса на стареене на EVA и може да атакува сребърните контакти и да повлияе на производството на клетки. За пропускливите задни листове това не е проблем, тъй като оцетната киселина може да излезе. Въпреки това, за непромокаеми листове, този дефект може да причини значителни загуби на мощност във времето.

Обезцветяване на капсула

Това ще доведе до известна загуба на трансмисията и следователно до намаляване на мощността. Обезцветяването се дължи на избелващия кислород, така че с дишащ заден лист центърът на клетките се променя, докато външните пръстени остават ясни. Това може да възникне поради лошо омрежване и / или добавки в EVA състава.

![Фиг. 4: Обезцветена EVA [5].](/Content/upload/2019377093/201912091006247372733.jpg)

Фиг. 4: Обезцветена EVA [5].

Без концентрация са необходими пет до десет години, за да видите промяна в цвета и по-дълго, за да започнете значително да намалявате изходната мощност. Обезцветява се не самата EVA, а добавки във формулировката. Този дефект може да попречи на малко светлина да достигне до панела [5].

разслояване

Деламинирането е отделянето на капсулата от стъклото или клетката. Деламинирането може да бъде между суперстраст (стъкло), субстрат (заден лист) и капсулант или между капсулант и клетки. Обезцветяване от предното стъкло може да възникне поради лоша EVA адхезия или лоши процедури за почистване на стъкло по време на процеса на производство. Този дефект може да попречи на малко светлина да достигне панела. Проблемът може да стане по-сериозен, ако влажността се натрупва в празнотата и създава късо съединение в близост до проводниците на спойка.

Деламинирането от клетката най-вероятно е причинено от лошо омрежване или замърсяване на клетъчната повърхност. Този дефект може да бъде сериозен, защото когато в ламината се създаде въздушен мехур, има възможност за натрупване на влажност и късо съединение. Обезцветяването от вложката става, ако EVA не се е прилепил добре към вложката по време на производството.

Новите пътища и последващата корозия след разслояване намаляват работата на модула, но не създават автоматично проблем за безопасността. Отлагането на задния лист обаче може да даде възможност за излагане на активни електрически компоненти. Когато модулът е конструиран със стъклени предни и задни листове, може да има допълнителни напрежения, засилващи разслояването и / или счупване на стъкло.

Дефекти на задния лист

Задният лист на модула служи както за защита на електронните компоненти от пряко излагане на околната среда, така и за осигуряване на безопасна работа при наличието на високи постоянни напрежения. Задните листове могат да бъдат съставени от стъкло или полимери и могат да съдържат метално фолио.

Фиг. 5: Обезцветяване (Rycroft).

Най-често задният лист е съставен от ламинатна структура с високо стабилен и UV устойчив полимер, често флуорополимер отвън, директно изложен на околната среда, вътрешен слой от PET, последван от капсулиращия слой [1] ,

Когато се използва задно стъкло вместо заден лист, то може да се провали при счупване. Ако модулът е конструиран като тънкослойно устройство на задната страна (подложка CIGS), това представлява значителна опасност за безопасността в допълнение към значителна или по-вероятно пълна загуба на мощност за този модул. Възможно е да има малка пролука по протежение на пукнатините и някакво напрежение, което може да произведе и поддържа електрическа дъга.

Ако това се случи във връзка с повреда на байпаден диод, цялото системно напрежение може да присъства в пролуката, създавайки голяма и устойчива дъга, която е възможно да стопи стъкло, вероятно да започне пожар. Ако обаче стъклен заден лист се счупи в типичен кристален Si модул, все още ще има слой капсула, който да осигури малка степен на електрическа изолация.

Обезцветяването от EVA може да възникне поради лоша адхезия между EVA и задната страна или ако адхезионният слой на задния лист е повреден от излагане на UV или повишаване на температурата.

Пожълтяването на предната страна се причинява от разграждане на полимера, използван за стимулиране на сцеплението на специфичния заден лист към капсулата. Пожълтяването често се свързва с влошаване на механичните свойства. При този дефект е възможно последният лист да еламинира и / или да се напука [3].

Пожълтяването от страна на въздуха е признак на UV чувствителност, която може да бъде ускорена от високи температури. Този дефект се среща и в някои бели листове в резултат на термично разграждане. Пожълтяването често се свързва с влошаване на механичните свойства. При този дефект е възможно последният лист да еламинира и / или да се напука [3].

Горещи точки

Загряването с гореща точка се случва в модул, когато неговият работен ток надвишава намаления ток на късо съединение (I sc ) на засенчена или повредена клетка или група от клетки. Когато възникне такова състояние, засегнатата клетка или група от клетки се принуждава да обърне обратно и трябва да разсее мощността.

![Фиг. 6: Соларни клетки от кристален силиций, свързани помежду си последователно с панделка [6].](/Content/upload/2019377093/201912090943573855703.jpg)

Фиг. 6: Соларни клетки от кристален силиций, свързани помежду си последователно с панделка [6].

Ако разсейването на мощността е достатъчно високо или е достатъчно локализирано, обратната отклонена клетка може да се прегрее, което води до топене на спойка и / или силиций и до влошаване на капсулата и задната част [5].

Неизправност на лентата на проводника и ставите

Слънчевите клетки са оборудвани с два основни елемента, предни и задни контакти, позволяващи подаване на ток към външната верига. Токът се носи от шини ленти, които са споени към предните и задните контакти. Отказ на лентовата низа е свързан със загуба на изходна мощност. Прекъсванията на междусистемните връзки възникват в резултат на топлинно разширение и свиване или повтарящо се механично напрежение. Нещо повече, по-дебелата лента или извивките в лентата допринасят за разкъсване на взаимовръзките и водят до късо съединение и отворени клетки.

Критична част от модула са свързващите съединения на спойка. Те се състоят от много материали, свързани заедно, включително спойка, шина, лента и силиконова вафла. Тези материали притежават различни топлинни и механични свойства. В процеса на свързване монтажа разработва проблеми с термомеханичната надеждност, които са причинени от разлики в коефициента на термично разширение на свързаните материали. Припоят осигурява връзка между електрода и лентата.

Температурата на PV модула варира в зависимост от местното време, което от своя страна влияе върху скоростта на разграждане на свързващите връзки. В анализа за моделиране на прогнози за целия живот беше съобщено, че за един и същ тип c-Si PV модули, разположени при различни метеорологични условия, животът е най-кратък в пустиня, последван от този в тропиците.

Въпреки че използването на процес на запояване при сглобяването на слънчеви клетки в фотоволтаични модули има предимството да се получат продукти, които притежават висока надеждност при минимални производствени разходи, технологията се среща при висока температура с присъщ потенциал за генериране на напрежение на срязване в силициевата пластина. Неизправността и деградацията на спояването на спойка причинява увеличаване на серийното съпротивление, което води до загуба на мощност.

Продължителност на модула

Всички горепосочени дефекти допринасят за разграждането и крайната повреда на PV панелите. PV модулите са проектирани да издържат 20 или повече години, а новите модули преминават през ускорени тестови програми, които симулират въздействието на топлина, влажност, температурен цикъл, UV радиация и други фактори [5]. Резултатите от тестовите програми, проведени от Kohl, са показани на фиг. 7 [7].

![Фиг. 7: Тестове за ускорено стареене на търговски модули c-Si [7].](/Content/upload/2019377093/201912091011164862197.jpg)

Фиг. 7: Тестове за ускорено стареене на търговски модули c-Si [7].

Нормализираното ниво на мощност 0,8 обикновено се приема за край на живота на PV панел. От кривите на теста се вижда, че панелите бързо се влошават след тази точка.

В началото на 90-те години десетгодишните гаранции бяха характерни. Днес почти всички производители предлагат гаранции от 20 до 25 години. Но 25-годишна гаранция не означава, че проектът е защитен. Човек трябва да зададе следните въпроси:

Ще се появи ли доставчикът на модули след 15 години, когато възникнат проблеми?

Доставчикът финансира ли ескроу акаунт, за да гарантира, че ако го няма, проектът ще бъде защитен?

Дали доставчикът просто разчита на IEC квалификационни тестове, за да предяви претенции за дългосрочна издръжливост?

Ако доставчикът е около пет години, как може да се твърди, че модулите издържат 25 години?

Увеличаването на дължината на гаранциите е обещаващо, но инвеститор или предприемач трябва внимателно да преразгледа компанията, която го предоставя [4].

Препратки

[1] МЕА: „ Преглед на отказите на фотоволтаичните модули “, Задача 13 външен окончателен доклад, IEA-PVPS, март 2014 г.

[2] Dupont: „ Ръководство за разбиране на дефекти на слънчевите панели: от производството до полеви модули “, www.dupont.com

[3] M Kontges, et al: „ Статистика на пукнатините на кристалните фотоволтаични модули “, 26-та Европейска конференция и изложение за фотоволтаична слънчева енергия, 2011 г.

[4] E Fitz: „ Влияние на дъното на надеждността на PV модулите “, World Renewable Energy World, март 2011 г.

[5] J Wolgemuth et al: „ Режими на отказ на кристални Si модули “, Workshop надійност на PV модулите 2010 г.

[6] M Zarmai: „ Преглед на технологиите за взаимно свързване за усъвършенстван монтаж на фотоволтаични модули от кристални силициеви слънчеви клетки “, Applied Energy, 2015.

[7] M Koehl et al: PV надеждност (клъстер II): Резултати от немски четиригодишен съвместен проект - част I, резултати от ускорени тестове за стареене и моделиране на деградацията, 25-ти ЕС-PVSEC, 2010 г.